加泰罗尼亚理工大学在《Ceramics International》发表了题为《Additive manufacturing of sensor prototype based on 3D-extrusion-printed zirconia ceramics》的研究,采用了DIW墨水直写陶瓷3D打印机来制备不同方向纤维取向的氧化锆样品,并通过银导电墨水在样品表面形成传感器。

氧化锆陶瓷,特别是掺杂8mol%氧化钇的版本,具有优异的机械和功能特性,如高温下的离子电导率、热稳定性和耐腐蚀性,因此被广泛应用于固体氧化物燃料电池、传感器和催化载体。然而,传统制造技术耗时、成本高且设计复杂,限制了氧化锆的进一步应用。此外,先进陶瓷材料的加工难度和成本也很高,尤其是在烧结状态下,因其坚硬和易碎的特性。

本文研究开发了致密的8Y–ZrO₂氧化锆样品,以评估不同打印方向和丝材取向对其机械性能的影响。结果显示,收缩、密度和微观结构无显著差异。通过弯曲测试及数字图像相关分析,探讨了打印方向和丝材取向对样品内部缺陷特性的影响,以及这些缺陷对弯曲性能的影响。此外,基于3D打印氧化锆基底制造了一种导电银传感器,并分析了其在弯曲载荷下的传感响应。

通过DIW成型的具有不同尺寸、打印方向和长丝图案的样品的3D模型。

三点弯曲试验与DIC分析相结合。

弯曲测试的代表性集成传感器。

烧结样品的光学图像以及具有不同细丝取向的DIW基氧化锆样品的顶视图和侧视图:(a1-a6) 0/90°,和 (b1-b6) ±45°。

图5:(a)烧结氧化锆样品的FESEM显微照片,丝状取向为±45°,(b)从FESEM图像获得的晶粒尺寸分布。

研究通过FESEM对烧结后的氧化锆样品进行了微观结构分析,特别关注了±45°丝状取向的样品。结果显示,样品具有均匀的晶粒尺寸分布,平均晶粒大小约为0.5-1.0 μm。这种均匀的微观结构是材料具有良好机械性能的基础。

图6:不同打印设计的氧化锆样品的抗弯强度。

通过三点弯曲测试评估了不同打印方向和丝材取向对氧化锆样品抗弯强度的影响。结果表明,水平打印方向和±45°细丝方向的样品表现出最高的抗弯强度(约50 MPa),这可能归因于该取向对裂纹扩展的有效阻碍作用。

图7:(a)实验示意图;(b)不同打印设计在0.25%应变下的应变分布。

结合DIC技术分析了不同打印设计在受力下的应变分布情况。结果显示,±45°取向的样品在受力时应变分布更为均匀,而0/90°取向的样品则表现出更集中的应变区域,这可能与裂纹的起始和扩展路径有关。

图8:DIW成形的氧化锆断裂样品的横截面形貌FESEM图像。

通过FESEM观察了DIW成形的氧化锆断裂样品的横截面形貌,分析了不同打印方向和丝材取向对断裂行为的影响。结果显示,断裂路径与打印方向和丝材取向密切相关,特别是在层间结合处。

图9:丝网印刷银图案的典型划痕和临界负载位置的FESEM显微照片。

通过划痕测试评估了丝网印刷银图案与氧化锆基底之间的附着力。临界负载(Lc)约为25 N,表明银涂层与基底之间具有良好的结合强度。FESEM观察显示,在临界负载下,银涂层开始出现裂纹和剥落现象。

图10:(a)四点弯曲试验示意图,(b)相对电阻变化率作为负载的函数。

研究了基于DIW的8Y-ZrO₂传感器在四点弯曲载荷下的电学响应特性。结果显示,传感器的相对电阻变化率与施加的负载呈现良好的线性关系,表明其在结构健康监测领域具有潜在应用价值。

图11:附有银涂层的断裂氧化锆样品的横截面FESEM图像:(a)0/90°细丝取向,(b)±45°细丝取向。

通过FESEM观察了附有银涂层的断裂氧化锆样品的横截面,分析了不同细丝取向对传感器断裂行为的影响。结果显示,±45°细丝取向的样品在断裂过程中表现出更复杂的裂纹路径,可能与该取向的应力分布有关。

图12:经DIW成型并进行弯曲测试的氧化锆样品断裂横截面的FESEM显微照片。

进一步研究了DIW成型并进行弯曲测试的氧化锆样品的断裂机制,特别关注了层间结合和内部缺陷对断裂行为的影响。结果表明,层间结合强度和内部孔隙率是影响材料断裂韧性的关键因素。

打印方向(水平或垂直)和细丝方向(0/90°和±45°)显著影响抗弯强度,其中水平打印方向和±45°细丝方向的样品抗弯强度最高(50 MPa)。

断裂表面分析显示,烧结后与打印设计相关的缺陷是关键故障位置,尤其在水平打印样品中,孔隙率较高且层间结合不良。

在3D打印氧化锆基底上成功丝网印刷导电银传感器,研究表明其电阻与氧化锆基底上的负载存在直接关系,拓展了传感器在结构检测中的应用潜力。

全面解析必威西蒙体育官网DIW墨水直写3D打印机在该类研究中功能匹配情况及需定制功能,帮助用户更好地选择合适的3D打印设备及功能模块。

本文内容来源于网络公开素材,发布的目的在于学术交流、研讨分享,

如相关内容涉及侵权,请联系我们,将第一时间下架内容!

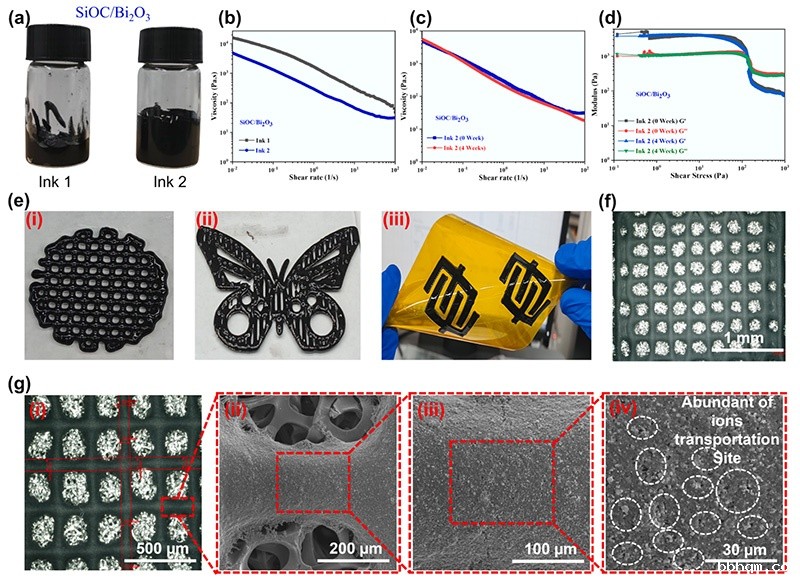

Breaking barriers in energy storage: 3D printed SiOC/Bi2O3 nanocomposites for high-performance asym